पीसीबी पर समस्या निवारण और मरम्मत करने से सर्किट का जीवनकाल बढ़ सकता है।यदि पीसीबी असेंबली प्रक्रिया के दौरान कोई दोषपूर्ण पीसीबी सामने आता है, तो खराबी की प्रकृति के आधार पर पीसीबी बोर्ड की मरम्मत की जा सकती है।पीसीबी के समस्या निवारण और मरम्मत के लिए नीचे कुछ तरीके दिए गए हैं।

1. विनिर्माण प्रक्रिया के दौरान पीसीबी पर गुणवत्ता नियंत्रण कैसे करें?

आमतौर पर, पीसीबी कारखानों में विशेष उपकरण और आवश्यक प्रक्रियाएं होती हैं जो विनिर्माण प्रक्रिया के दौरान पीसीबी की गुणवत्ता नियंत्रण को सक्षम बनाती हैं।

1.1.एओआई निरीक्षण

एओआई निरीक्षण स्वचालित रूप से लापता घटकों, घटक विस्थापन और पीसीबी पर अन्य दोषों के लिए स्कैन करता है।एओआई उपकरण पीसीबी की कई छवियों को कैप्चर करने के लिए कैमरों का उपयोग करता है और उनकी तुलना संदर्भ बोर्डों से करता है।जब एक बेमेल का पता चलता है, तो यह संभावित त्रुटियों का संकेत दे सकता है।

1.2.उड़ान जांच परीक्षण

फ्लाइंग जांच परीक्षण का उपयोग शॉर्ट और ओपन सर्किट, गलत घटकों (डायोड और ट्रांजिस्टर), और डायोड सुरक्षा में दोषों की पहचान करने के लिए किया जाता है।शॉर्ट्स और घटक दोषों को ठीक करने के लिए विभिन्न पीसीबी मरम्मत विधियों का उपयोग किया जा सकता है।

1.3.एफसीटी परीक्षण

एफसीटी (फंक्शनल टेस्ट) मुख्य रूप से पीसीबी के कार्यात्मक परीक्षण पर केंद्रित है।परीक्षण पैरामीटर आम तौर पर इंजीनियरों द्वारा प्रदान किए जाते हैं और इसमें सरल स्विच परीक्षण शामिल हो सकते हैं।कुछ मामलों में, विशेष सॉफ़्टवेयर और सटीक प्रोटोकॉल की आवश्यकता हो सकती है।कार्यात्मक परीक्षण सीधे वास्तविक दुनिया की पर्यावरणीय परिस्थितियों में पीसीबी की कार्यक्षमता की जांच करता है।

2. पीसीबी क्षति के विशिष्ट कारण

पीसीबी विफलताओं के कारणों को समझने से आपको पीसीबी दोषों को तुरंत पहचानने में मदद मिल सकती है।यहां कुछ सामान्य त्रुटियां हैं:

घटक विफलता: दोषपूर्ण घटकों को बदलने से सर्किट ठीक से काम कर सकता है।

overheating: उचित ताप प्रबंधन के बिना, कुछ घटक जल सकते हैं।

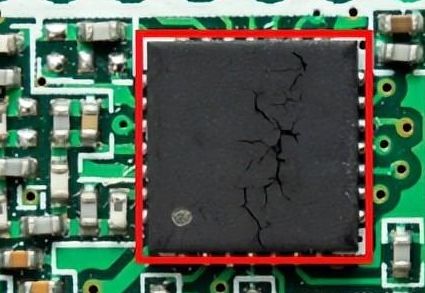

शारीरिक क्षति: यह मुख्यतः खराब संचालन के कारण होता है,

जिससे घटकों, सोल्डर जोड़ों, सोल्डर मास्क परतों, निशानों और पैडों में दरारें पड़ जाती हैं।

दूषण: यदि पीसीबी कठोर परिस्थितियों के संपर्क में है, तो निशान और अन्य तांबे के घटक खराब हो सकते हैं।

3. पीसीबी दोषों का निवारण कैसे करें?

निम्नलिखित सूचियाँ 8 विधियाँ हैं:

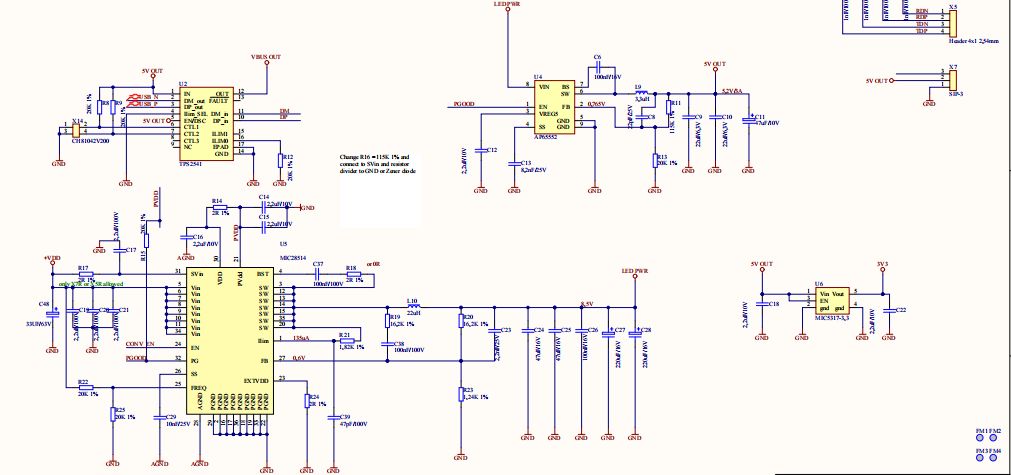

3-1.सर्किट योजनाबद्ध को समझें

पीसीबी पर कई घटक होते हैं, जो तांबे के निशान के माध्यम से एक दूसरे से जुड़े होते हैं।इसमें बिजली आपूर्ति, जमीन और विभिन्न सिग्नल शामिल हैं।इसके अतिरिक्त, कई सर्किट भी हैं, जैसे फिल्टर, डिकूपिंग कैपेसिटर और इंडक्टर्स।पीसीबी मरम्मत के लिए इन्हें समझना महत्वपूर्ण है।

वर्तमान पथ का पता लगाने और दोषपूर्ण अनुभागों को अलग करने का तरीका सर्किट योजनाबद्ध को समझने पर निर्भर करता है।यदि योजनाबद्ध अनुपलब्ध है, तो पीसीबी लेआउट के आधार पर योजनाबद्ध को रिवर्स इंजीनियर करना आवश्यक हो सकता है।

3-2.दृश्य निरीक्षण

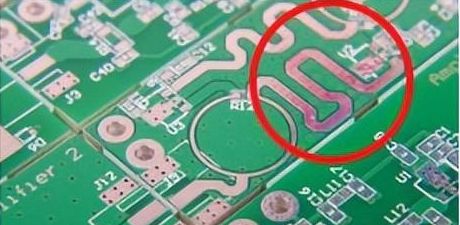

जैसा कि पहले उल्लेख किया गया है, ओवरहीटिंग पीसीबी दोषों के मुख्य कारणों में से एक है।बिजली इनपुट न होने पर किसी भी जले हुए घटक, निशान या सोल्डर जोड़ों को आसानी से पहचाना जा सकता है।दोषों के कुछ उदाहरणों में शामिल हैं:

- उभार/अतिव्यापी/लापता घटक

- बदरंग निशान

- ठंडे सोल्डर जोड़

- अत्यधिक सोल्डर

- समाधि वाले घटक

- उठाए गए/गायब पैड

- पीसीबी पर दरारें

इन सभी को दृश्य निरीक्षण के माध्यम से देखा जा सकता है।

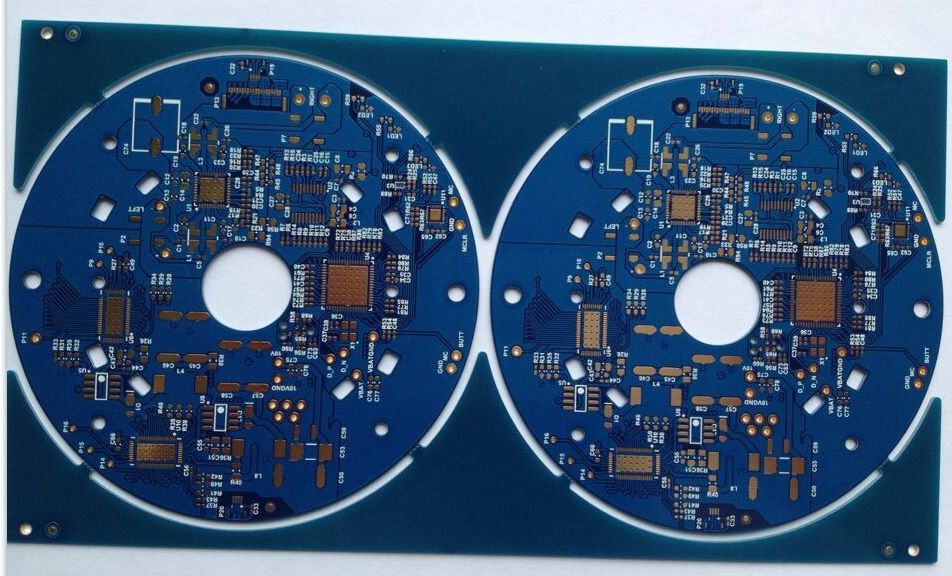

3-3.एक समान पीसीबी के साथ तुलना करें

यदि आपके पास एक और समान पीसीबी है जिसमें एक ठीक से काम कर रहा है और दूसरा दोषपूर्ण है, तो यह बहुत आसान हो जाता है।आप घटकों, गलत संरेखणों और निशानों या विअस में दोषों की तुलना दृष्टिगत रूप से कर सकते हैं।इसके अतिरिक्त, आप दोनों बोर्डों के इनपुट और आउटपुट रीडिंग की जांच करने के लिए मल्टीमीटर का उपयोग कर सकते हैं।समान मान प्राप्त किए जाने चाहिए क्योंकि दोनों पीसीबी समान हैं।

3-4.दोषपूर्ण घटकों को अलग करें

जब दृश्य निरीक्षण पर्याप्त नहीं होता है, तो आप मल्टीमीटर या एलसीआर मीटर जैसे उपकरणों पर भरोसा कर सकते हैं।डेटाशीट और डिज़ाइन आवश्यकताओं के आधार पर प्रत्येक घटक का व्यक्तिगत रूप से परीक्षण करें।उदाहरणों में प्रतिरोधक, कैपेसिटर, इंडक्टर्स, डायोड, ट्रांजिस्टर और एलईडी शामिल हैं।

उदाहरण के लिए, आप डायोड और ट्रांजिस्टर की जांच के लिए मल्टीमीटर पर डायोड सेटिंग का उपयोग कर सकते हैं।बेस-कलेक्टर और बेस-एमिटर जंक्शन डायोड के रूप में कार्य करते हैं।सरल सर्किट बोर्ड डिज़ाइन के लिए, आप सभी कनेक्शनों में खुले और शॉर्ट सर्किट की जांच कर सकते हैं।बस मीटर को प्रतिरोध या निरंतरता मोड पर सेट करें और प्रत्येक कनेक्शन का परीक्षण करने के लिए आगे बढ़ें।

जाँच करते समय, यदि रीडिंग विशिष्टताओं के भीतर है, तो घटक ठीक से काम कर रहा है।यदि रीडिंग असामान्य या अपेक्षा से अधिक है, तो घटक या सोल्डर जोड़ों में समस्याएं हो सकती हैं।परीक्षण बिंदुओं पर अपेक्षित वोल्टेज को समझने से सर्किट विश्लेषण में सहायता मिल सकती है।

घटकों के मूल्यांकन का एक अन्य तरीका नोडल विश्लेषण है।इस विधि में पूरे सर्किट को पावर न देते हुए चयनित घटकों पर वोल्टेज लागू करना और वोल्टेज प्रतिक्रियाओं (वी-प्रतिक्रिया) को मापना शामिल है।सभी नोड्स की पहचान करें और महत्वपूर्ण घटकों या पावर स्रोतों से जुड़े संदर्भ का चयन करें।अज्ञात नोड वोल्टेज (चर) की गणना करने के लिए किरचॉफ के वर्तमान कानून (केसीएल) का उपयोग करें और सत्यापित करें कि क्या ये मान अपेक्षित से मेल खाते हैं।यदि किसी विशेष नोड पर कोई समस्या देखी जाती है, तो यह उस नोड में खराबी का संकेत देता है।

3-5.एकीकृत सर्किट का परीक्षण

उनकी जटिलता के कारण एकीकृत सर्किट का परीक्षण करना एक महत्वपूर्ण कार्य हो सकता है।यहां कुछ परीक्षण दिए गए हैं जो किए जा सकते हैं:

- सभी चिह्नों को पहचानें और लॉजिक एनालाइज़र या ऑसिलोस्कोप का उपयोग करके आईसी का परीक्षण करें।

- जांचें कि आईसी सही ढंग से उन्मुख है या नहीं।

- सुनिश्चित करें कि आईसी से जुड़े सभी सोल्डर जोड़ अच्छी कार्यशील स्थिति में हैं।

- उचित ताप अपव्यय सुनिश्चित करने के लिए आईसी से जुड़े किसी भी हीट सिंक या थर्मल पैड की स्थिति का मूल्यांकन करें।

3-6.विद्युत आपूर्ति का परीक्षण

बिजली आपूर्ति समस्याओं के निवारण के लिए, रेल वोल्टेज को मापना आवश्यक है।वोल्टमीटर पर रीडिंग घटकों के इनपुट और आउटपुट मूल्यों को प्रतिबिंबित कर सकती है।वोल्टेज में परिवर्तन संभावित सर्किट समस्याओं का संकेत दे सकता है।उदाहरण के लिए, रेल पर 0V की रीडिंग बिजली आपूर्ति में शॉर्ट सर्किट का संकेत दे सकती है, जिससे घटक अधिक गर्म हो सकता है।बिजली अखंडता परीक्षण आयोजित करके और अपेक्षित मूल्यों की वास्तविक माप से तुलना करके, समस्याग्रस्त बिजली आपूर्ति को अलग किया जा सकता है।

3-7.सर्किट हॉटस्पॉट की पहचान करना

जब दृश्य दोष नहीं पाया जा सकता है, तो सर्किट का मूल्यांकन करने के लिए पावर इंजेक्शन के माध्यम से भौतिक निरीक्षण का उपयोग किया जा सकता है।गलत कनेक्शन से गर्मी उत्पन्न हो सकती है, जिसे सर्किट बोर्ड पर हाथ रखकर महसूस किया जा सकता है।एक अन्य विकल्प थर्मल इमेजिंग कैमरे का उपयोग करना है, जिसे अक्सर कम-वोल्टेज सर्किट के लिए पसंद किया जाता है।विद्युत दुर्घटनाओं से बचने के लिए आवश्यक सुरक्षा सावधानियां बरती जानी चाहिए।

एक तरीका यह सुनिश्चित करना है कि आप परीक्षण के लिए केवल एक हाथ का उपयोग करें।यदि किसी हॉट स्पॉट का पता चलता है, तो उसे ठंडा करने की आवश्यकता होती है, और फिर समस्या कहां है यह निर्धारित करने के लिए सभी कनेक्शन बिंदुओं की जांच की जानी चाहिए।

3-8.सिग्नल जांच तकनीकों के साथ समस्या निवारण

इस तकनीक का उपयोग करने के लिए, परीक्षण बिंदुओं पर अपेक्षित मूल्यों और तरंगों की समझ होना महत्वपूर्ण है।मल्टीमीटर, ऑसिलोस्कोप, या किसी वेवफॉर्म कैप्चर डिवाइस का उपयोग करके विभिन्न बिंदुओं पर वोल्टेज परीक्षण किया जा सकता है।परिणामों का विश्लेषण करने से त्रुटियों को अलग करने में सहायता मिल सकती है।

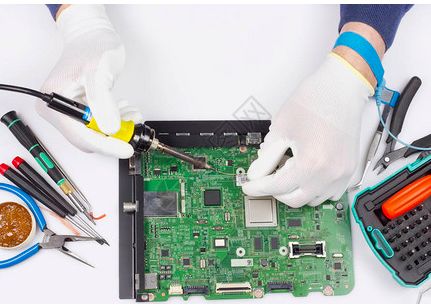

4. पीसीबी मरम्मत के लिए आवश्यक उपकरण

कोई भी मरम्मत करने से पहले, काम के लिए आवश्यक उपकरण इकट्ठा करना आवश्यक है, जैसा कि कहावत है, 'एक कुंद चाकू लकड़ी नहीं काटेगा।'

● ईएसडी ग्राउंडिंग, पावर सॉकेट और लाइटिंग से सुसज्जित एक वर्कटेबल आवश्यक है।

● थर्मल झटके को सीमित करने के लिए, सर्किट बोर्ड को पहले से गरम करने के लिए इन्फ्रारेड हीटर या प्रीहीटर की आवश्यकता हो सकती है।

● मरम्मत प्रक्रिया के दौरान स्लॉटिंग और छेद खोलने के लिए एक सटीक ड्रिलिंग प्रणाली की आवश्यकता होती है।यह प्रणाली स्लॉट्स के व्यास और गहराई पर नियंत्रण की अनुमति देती है।

● उचित सोल्डर जोड़ों को सुनिश्चित करने के लिए सोल्डरिंग के लिए एक अच्छा सोल्डरिंग आयरन आवश्यक है।

● इसके अलावा, इलेक्ट्रोप्लेटिंग की भी आवश्यकता हो सकती है।

● यदि सोल्डर मास्क परत क्षतिग्रस्त है, तो इसकी मरम्मत की आवश्यकता होगी।ऐसे मामलों में, एपॉक्सी राल परत बेहतर होती है।

5. पीसीबी मरम्मत के दौरान सुरक्षा सावधानियां

मरम्मत प्रक्रिया के दौरान सुरक्षा दुर्घटनाओं से बचने के लिए निवारक उपाय करना महत्वपूर्ण है।

● सुरक्षात्मक उपकरण: उच्च तापमान या उच्च शक्ति से निपटने के दौरान, सुरक्षात्मक उपकरण पहनना जरूरी है।संभावित रासायनिक खतरों से बचाने के लिए सोल्डरिंग और ड्रिलिंग प्रक्रियाओं के दौरान सुरक्षा चश्मा और दस्ताने पहनने चाहिए।

पीसीबी की मरम्मत करते समय दस्ताने पहनें।

● इलेक्ट्रोस्टैटिक डिस्चार्ज (ईएसडी): ईएसडी के कारण होने वाले बिजली के झटके को रोकने के लिए, बिजली स्रोत को अनप्लग करना और किसी भी शेष बिजली को डिस्चार्ज करना सुनिश्चित करें।ईएसडी के जोखिम को कम करने के लिए आप ग्राउंडिंग रिस्टबैंड भी पहन सकते हैं या एंटी-स्टैटिक मैट का उपयोग कर सकते हैं।

6. पीसीबी की मरम्मत कैसे करें?

पीसीबी में सामान्य दोषों में अक्सर निशान, घटकों और सोल्डर पैड में दोष शामिल होते हैं।

6-1.क्षतिग्रस्त निशानों की मरम्मत

पीसीबी पर टूटे या क्षतिग्रस्त निशानों की मरम्मत के लिए, मूल निशान के सतह क्षेत्र को उजागर करने और सोल्डर मास्क को हटाने के लिए एक तेज वस्तु का उपयोग करें।किसी भी मलबे को हटाने के लिए तांबे की सतह को विलायक से साफ करें, जिससे बेहतर विद्युत निरंतरता प्राप्त करने में मदद मिलेगी।

वैकल्पिक रूप से, आप निशानों को ठीक करने के लिए जम्पर तारों को सोल्डर कर सकते हैं।सुनिश्चित करें कि तार का व्यास उचित चालकता के लिए ट्रेस चौड़ाई से मेल खाता है।

6-2.दोषपूर्ण घटकों को बदलना

क्षतिग्रस्त घटकों को बदलना

सोल्डर जोड़ों से दोषपूर्ण घटकों या अत्यधिक सोल्डर को हटाने के लिए, सोल्डर को पिघलाना आवश्यक है, लेकिन आसपास के सतह क्षेत्र पर थर्मल तनाव उत्पन्न होने से बचने के लिए सावधानी बरतनी चाहिए।सर्किट में घटकों को बदलने के लिए नीचे दिए गए चरणों का पालन करें:

● सोल्डरिंग आयरन या डीसोल्डरिंग टूल का उपयोग करके सोल्डर जोड़ों को जल्दी से गर्म करें।

● एक बार जब सोल्डर पिघल जाए, तो तरल को निकालने के लिए डीसोल्डरिंग पंप का उपयोग करें।

● सभी कनेक्शन हटाने के बाद, घटक अलग हो जाएगा।

● इसके बाद, नए घटक को इकट्ठा करें और उसे जगह पर सोल्डर करें।

● वायर कटर का उपयोग करके घटक लीड की अतिरिक्त लंबाई को ट्रिम करें।

● सुनिश्चित करें कि टर्मिनल आवश्यक ध्रुवता के अनुसार जुड़े हुए हैं।

6-3.क्षतिग्रस्त सोल्डर पैड की मरम्मत

समय के साथ, पीसीबी पर सोल्डर पैड उठ सकते हैं, खराब हो सकते हैं या टूट सकते हैं।क्षतिग्रस्त सोल्डर पैड की मरम्मत के तरीके यहां दिए गए हैं:

उठाये गये सोल्डर पैड: रुई के फाहे का उपयोग करके क्षेत्र को विलायक से साफ करें।पैड को वापस अपनी जगह पर बांधने के लिए, सोल्डर पैड पर प्रवाहकीय एपॉक्सी रेज़िन लगाएं और इसे नीचे दबाएं, जिससे टांका लगाने की प्रक्रिया जारी रखने से पहले एपॉक्सी रेज़िन ठीक हो जाए।

क्षतिग्रस्त या दूषित सोल्डर पैड: क्षतिग्रस्त सोल्डर पैड को हटा दें या काट दें, पैड के चारों ओर सोल्डर मास्क को खुरच कर जुड़े हुए निशान को उजागर करें।रुई के फाहे का उपयोग करके क्षेत्र को विलायक से साफ करें।नए सोल्डर पैड (ट्रेस से जुड़ा) पर, प्रवाहकीय एपॉक्सी राल की एक परत लगाएं और इसे जगह पर सुरक्षित करें।इसके बाद, ट्रेस और सोल्डर पैड के बीच एपॉक्सी राल जोड़ें।टांका लगाने की प्रक्रिया को आगे बढ़ाने से पहले इसे ठीक कर लें।

शेन्ज़ेन ANKE पीसीबी कं, लिमिटेड

2023-7-20

पोस्ट करने का समय: जुलाई-21-2023